A parceria entre a MAXIPLÁS e a HOZEN iniciou-se em 2020, tendo como objetivo principal a otimização dos processos e a excelência nas operações da MAXIPLÁS. O projeto idealizado seria constituído por várias fases, nomeadamente:

- 1ª fase: realização de várias reuniões/entrevistas com os vários elementos da MAXIPLÁS para um mapeamento de todos os processos operacionais;

- 2ª fase: identificação de oportunidades de melhoria com vista à excelência operacional;

- 3ª fase: planeamento com as propostas de melhoria HOZEN;

- 4ª fase: execução do plano proposto, fase em que se encontra o projeto de momento.

No decorrer do projeto, foram várias as áreas da fábrica e os processos identificados como carentes de intervenção, nomeadamente:

- Revisão do Fluxo de Industrialização: desde o pedido de cotação até ao início de produção;

- Implementação da Gestão do Chão de Fábrica: Rotinas Gemba Walk e aumento do indicador OEE;

- Organização e Liderança: definição de funções e responsabilidades, de objetivos sectoriais e funcionais;

- Implementação do Autocontrolo na injeção através da pesagem e controlo da dimensão maior da peça;

- Revisão dos Layouts produtivos: implementação de supermercados, comboio logístico e sistema Kanban;

- Suporte na implementação do novo ERP e MES;

- Criação de Equipas de Resolução de Problemas de 1.º Nível.

Como se resolve um problema de 1.º Nível na MAXIPLÁS?

👉 Duas vezes por dia e por turno, existem reuniões, onde são trazidos os maiores problemas no que respeita a peças NOK. Procura-se eliminar o problema através dos seguintes passos:

Passo 1: Identificação e caracterização do problema.

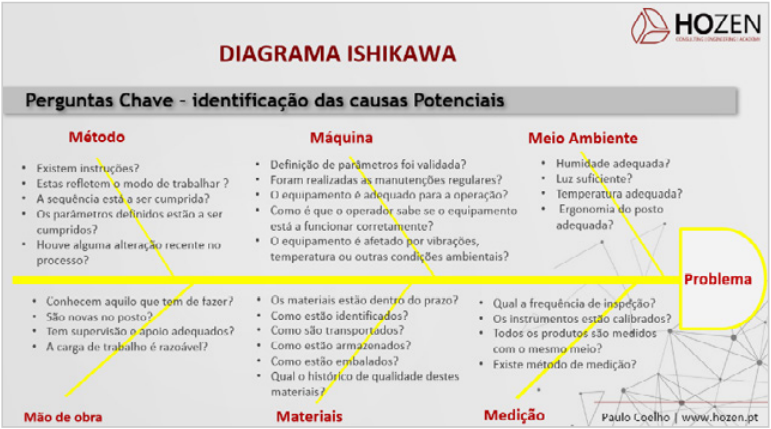

Passo 2: A equipa preenche o diagrama de Ishikawa, com as possíveis causas para o problema, analisando 6 grupos de famílias chamados de 6M’s (Método, Máquina, Meio Ambiente, Mão de Obra, Materiais e Medição). Ao realizar-se este passo no local de origem do problema, pode observar-se o mesmo e verificar as condições de produção de um modo factual.

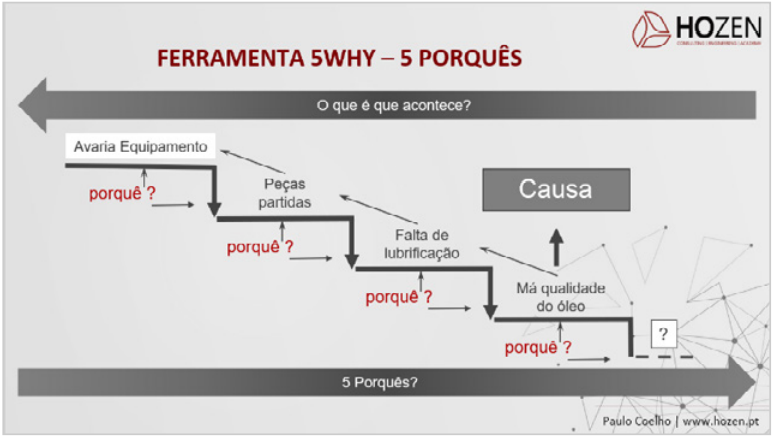

Passo 3: Utilizando a técnica dos “5 Porquês”, vai-se filtrando e classificando a informação de modo a encontrar a causa raiz mais provável. Esta técnica consiste em perguntar 5 vezes o porquê de um problema ou defeito ter ocorrido, a fim de se chegar à sua causa raíz. Por vezes não é necessário perguntar 5 vezes, outras poderá ser necessário mais,

dependendo do contexto de cada situação.

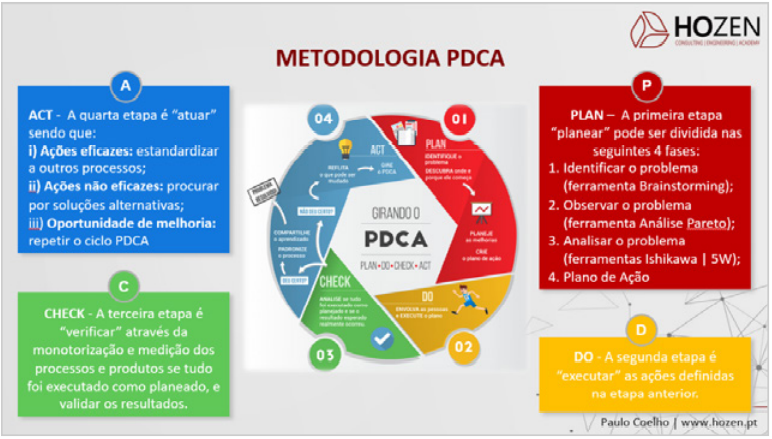

Passo 4: PLAN – Utilizando o PDCA, listam-se as ações para eliminar a causa raíz identificada, definindo o responsável e a data para a execução das mesmas.

Passo 5: DO – Executam-se as ações planeadas anteriormente.

Passo 6: CHECK – Validam-se os resultados atingidos com as ações anteriores.

Passo 7: ACT – Tendo em conta os resultados atingidos, as ações planeadas poderão ser:

- Eficazes – resolvendo o problema e replicadas a outros

processos semelhantes; - Não eficazes – mantendo-se o problema;

- Eficazes – diminuindo as ocorrências, mas com margem para melhoria.

No caso das ações planeadas não serem eficazes ou de haver margem para melhorias, o ciclo PDCA deverá ser repetido: planear novas ações, executar, verificar e agir em concordância com os resultados obtidos, até se atingir um resultado satisfatório.

Em nota de conclusão, é importante referir que a MAXIPLÁS conta

com uma equipa jovem e motivada para aprender e reaprender.

Trata-se de uma equipa motivada para evoluir, que se adapta e reinventa, adotando as melhores práticas rumo à excelência operacional.

Só com este espírito (que também exige alguma auto-motivação, pois

temos que sair das nossas áreas de conforto), conseguiremos juntos,

MAXIPLÁS e HOZEN, alcançar os melhores resultados!

Artigo criado pelo Eng.º Paulo Coelho (consultor HOZEN) para a newsletter do Grupo SOCEM, ao qual pertence a MAXIPLÁS.